バッテリー製造に関わるあらゆるフェーズで支援できるソリューションを提供

まずは、バッテリーソリューションが生まれた背景について教えてください。

齊藤:

世界的に EV(電気自動車)市場は拡大を続けています。この市場の成長を背景に、バッテリー、特にリチウムイオンバッテリー(注:EVやスマートフォンなどに使用され、高いエネルギー密度と長寿命が特徴)は引き続き大きな需要が見込まれており、その生産能力強化を目的とした工場の新設や投資が各国で進んでいる状況にあります。しかし、EV向けバッテリーは低コスト化の要望が強く、性能を担保するのも難しいという課題があります。そこで注目されているのが次世代電池です。次世代電池はエネルギー密度や安全性を高めることができ、製造工程の1つである乾燥工程を削減するなど低コスト化の可能もあり、注目が高まっていますが、私たちは次世代電池の製造においても支援することが可能です。

さらに、バッテリーの製造には高度な品質管理や設備間のすり合わせが求められ、工場の巨大化・エネルギー消費の増大など多くの課題があります。さらに、バッテリーにはニッケルやコバルトなどのレアメタルが使われており、リサイクル・リユースの仕組みづくりも不可欠です。

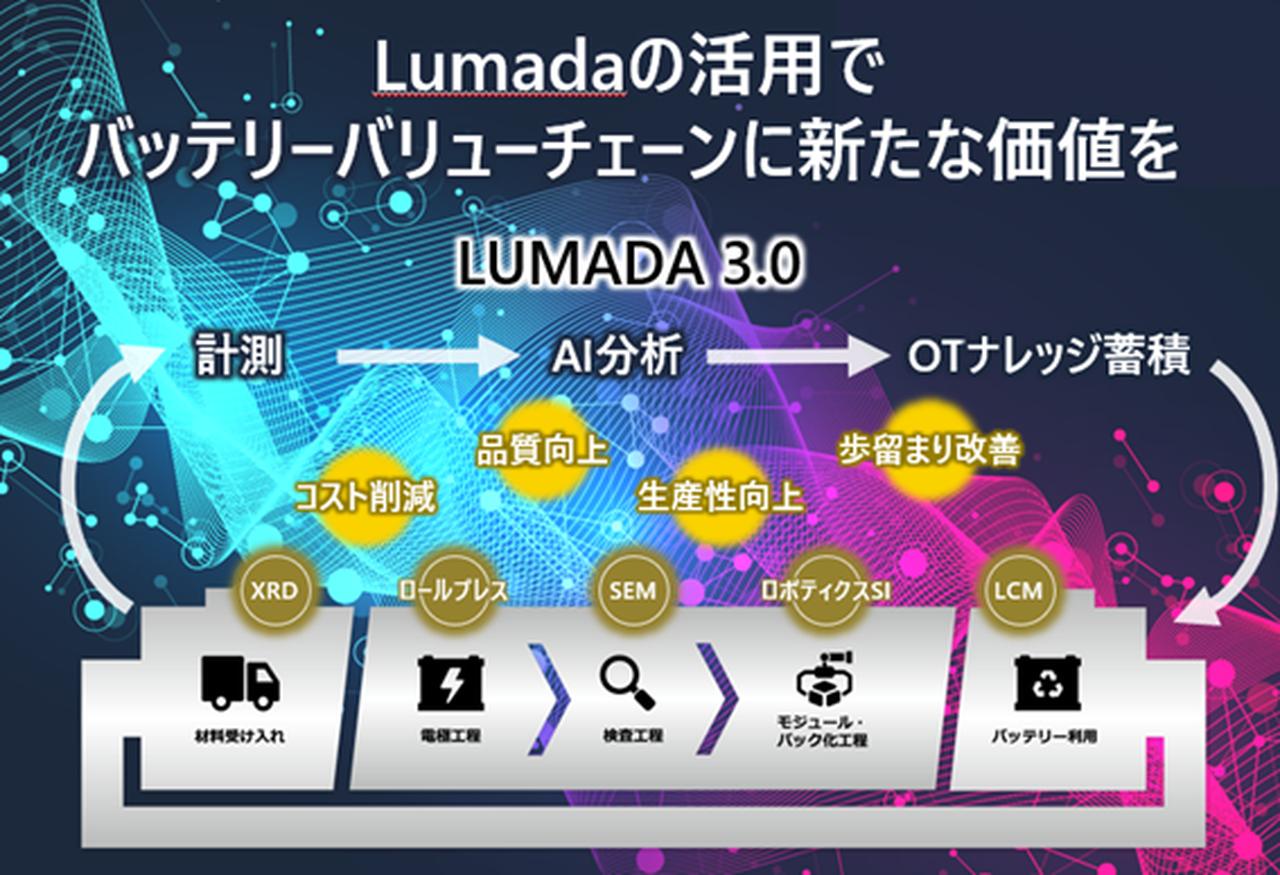

私たちは、こうした社会全体の変化を踏まえ、「日立が持つ設備技術・分析技術・デジタル技術・ライフサイクル視点を組み合わせれば、バッテリー産業全体を支えることができるのではないか」と考え、バッテリー製造に関わるあらゆるフェーズで支援できるソリューションを提供しています。

齊藤 貴也(日立製作所 コネクティブインダストリーズセクター インダストリアルAIビジネスユニット)

具体的なバッテリーソリューションの内容を教えてください。

本多:私たちが提供しているのは、バッテリー製造に必要な、材料解析、電極製造、ドライ環境の実現、セル製造、MES(Manufacturing Execution System)、LCM(ライフサイクルマネジメント)

のすべてをカバーするソリューションです。

材料解析

バッテリーの性能・安全性は、材料の品質に大きく左右されます。

日立が強みとするX線解析、組成分析、熱分析、電子顕微鏡などを用い、材料が正しく製造されているかを精密に評価します。

電極製造における高圧下ロールプレス設備

ロールプレスは、実は日立が 1960年代から鉄鋼圧延で培ってきた技術です。この長年のノウハウを応用し、電極の厚さ・均一性を高精度で実現します。

製造に必要な環境を構築するドライ環境ルーム

バッテリー製造には超低湿環境が不可欠であり、工場全体の電力消費の多くを占める工程でもあります。日立は設置空間や配置を最適化することで、省エネ性を大幅に向上できます。

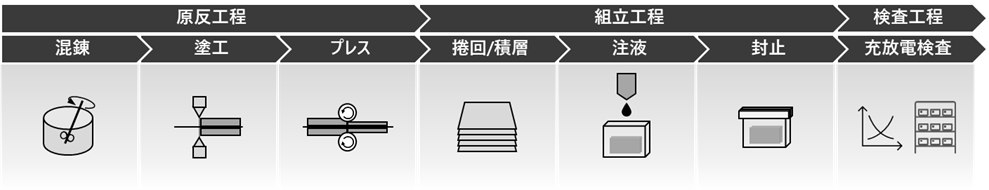

電池セル製造

ミキシング、塗工、乾燥、積層、充放電、パック組立など、バッテリーセル製造の複雑な工程の一部を展示しました。今後は協業も進め、ライン全体をまとめて提供できる体制を強化していきます。

LCMソリューション

使用済み電池を分析し、劣化状態に応じて再利用したり、レアメタルを回収・リサイクルしたりする仕組みを提供しています。EVとESSの双方において、資源循環は重要性を増しています。

MES

工程データや設備データを統合し、AI による不良予兆検知や設備保守の最適化を行うことができます。これによりOEE(Overall Equipment Effectiveness:設備総合効率)向上、歩留まり改善、省人化

を実現します。

バッテリーソリューションの全体図

日立の強み-バッテリー製造にかかわるハードウェアや、デジタルを活用した分析について、総合的にお客さまへ提供できる

日立ならではの強みや、特徴について教えて頂けますでしょうか

齊藤:

日立の強みは、やはりバッテリー製造にかかわるハードウェアや、デジタルを活用した分析について、総合的にお客さまへ提供できることだと考えています。設備(ハードウェア)、分析、データ管理など、別々のメーカーから導入する必要がありますが、日立であればこれらをつなぎ合わせ、統合的に支援することが可能です。特にドライルームと製造設備の“空間最適化”は日立の強みで、電池工場の省エネ性向上にも直結しています。

また、ロールプレスは鉄鋼圧延向けに1960年代から納入している製品であり、その経験・ノウハウがバッテリー製造における電極製造の工程に活かされています。また、バッテリーの分野に関わらず、これまで多くの事業で顧客の生産効率化などのDXを実現してきた実績があるので、お客さまの課題に合わせ、柔軟に対応することができます。

バッテリーの製造工程

すでに、お客さまへソリューションを提供した事例はあるのでしょうか

本多:

はい、国内外の次世代電池ベンチャーやスタートアップ企業、大手メーカーにいたるまで、複数のお客さまにソリューションの導入や、協業が進んでいます。具体的には、プレス機や分析装置の導入、ラインの一部構築、グローブボックス(特殊乾燥設備)など、さまざまな領域で支援させていただいております。

本多 周吾(日立製作所 コネクティブインダストリーズセクター インダストリアルAIビジネスユニット)

CESでのお客さまなどのステークホルダーの反応や、率直なCESの印象や感想について教えてください

本多:日立ブースには絶え間なく来場者が訪れ、その盛り上がりに驚きました。期間中は、投資家、材料メーカー、ソフトウェア企業、自動車メーカー、ジャーナリストなど、非常に多様な方々にバッテリーソリューションをご説明させていただきました。「顧客はどこか」「どの領域をめざしているのか」「次世代電池にどう関わるのか」など、多くの質問をいただき、バッテリー産業への関心の高さを改めて実感しました。また、米国だけでなくアジア圏からの来場者も多く、バッテリーは世界的な共通テーマであることを大きく感じましたね。

日立の総合力で、バッテリーのライフサイクル全体を最適化できる存在をめざす

バッテリーソリューションの今後の展望について教えてください

齊藤:

バッテリーソリューションにとって、EVはもちろん重要な領域なのですが、最近はデータセンターや再エネ向けの ESS のニーズが一気に高まっていて、用途がどんどん広がっています。そうなると、電池を「いかに速く、安く、環境負荷を抑えて作れるか」がこれまで以上に問われるようになってきます。私たちがめざしているのは、そうした変化に“工場そのもの”が柔軟に対応できる世界です。たとえば次世代電池の電極作製工程にドライプロセスを取り入れることで、これまで大きな課題だった乾燥工程のエネルギー消費を一気に減らすことができます。工場の電力負荷が下がれば、電池生産量が増えたときの環境負荷を抑えられますし、生産スピードも上げられます。これは電池が社会インフラとして本格的に普及するための大きな一歩になるはずです。さらに、これから確実に人が足りなくなる中で、MES やERP(Enterprise Resource Planning)とAIを組み合わせることで設備の予兆保全や材料管理を自動化できれば、“人が不足しても止まらない工場” がつくれる。これはどの国でも求められる価値だと思っています。

一方で、電池を作るだけでなく、リユース・リサイクルの流れも本格的に整えていかないといけません。レアメタルの価格はこれからも上下するでしょうし、資源の確保は避けて通れないテーマです。そこに日立の解析技術や LCM の仕組みがしっかり貢献できると感じています。

最終的には、材料解析から、製造設備、環境設備、分析装置、ソフト、リサイクルまでをしっかりつなげて、“バッテリーのライフサイクル全体を最適化できる存在” になりたいと考えています。

バッテリー産業はいま、EVやESSの盛り上がりもあり、社会全体の基盤になりつつあります。これからも日立の総合力を生かし、しっかり支えていきたいと思います。